No setor industrial, a manutenção eficaz depende da integração de diversas funções estratégicas. Entre esses papéis, destacam-se o analista de manutenção e o planejador de manutenção. Embora ambos atuem no mesmo departamento, suas atribuições, foco e métodos de trabalho são distintos. Assim, compreender as diferenças entre esses profissionais é fundamental para garantir uma gestão eficiente dos ativos industriais, reduzindo falhas e otimizando a produtividade.

Neste artigo, vamos explorar o que faz cada um, suas principais responsabilidades e como eles se complementam no dia a dia industrial.

O que faz um analista de manutenção?

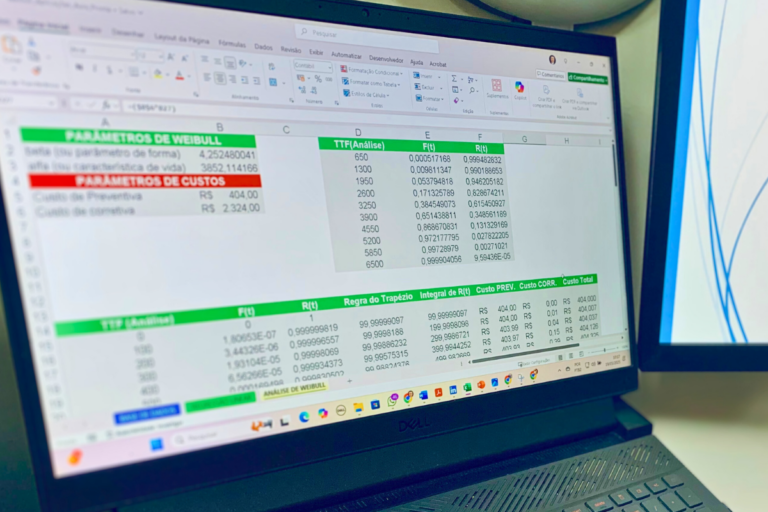

O analista de manutenção é o profissional responsável por monitorar, analisar e interpretar dados relacionados ao desempenho dos equipamentos. Ele atua de forma estratégica, acompanhando indicadores como MTBF (Mean Time Between Failures) e MTTR (Mean Time to Repair), identificando tendências e propondo melhorias no processo.

Além disso, ele realiza diagnósticos técnicos, verifica os históricos de falhas e elabora relatórios detalhados para a gerência, apontando áreas críticas e recomendando ações corretivas ou preventivas. Esse profissional também organiza informações em planilhas, utiliza softwares GMAO para registro de atividades e apresenta os resultados de forma clara e objetiva, facilitando a tomada de decisões estratégicas.

Outro aspecto importante é o suporte técnico à equipe de campo. Em caso de falhas recorrentes, o analista investiga as causas, propõe soluções técnicas e acompanha a eficácia das ações implementadas. Dessa forma, esse profissional precisa ter um perfil analítico, conhecimento técnico profundo sobre os equipamentos e habilidade para interpretar gráficos e relatórios de desempenho.

O que faz um planejador de manutenção?

O planejador de manutenção, por outro lado, é o profissional responsável por organizar e programar as atividades de manutenção. Ele desenvolve cronogramas detalhados, define prazos, aloca recursos assegurando conformidade entre o planejamento estabelecido.

O foco do planejador é garantir que as intervenções ocorram no momento ideal, evitando conflitos entre a produção e a manutenção. Ele elabora planos de manutenção preventiva e preditiva, organiza as ordens de serviço e verifica a disponibilidade de peças e equipamentos antes da execução das atividades.

Além disso, o planejador mantém uma comunicação constante com a equipe técnica, atualizando a situação das ordens de serviço, reprogramando atividades em caso de imprevistos e assegurando que todas as tarefas sejam concluídas no prazo estipulado. Ele também acompanha a execução das manutenções, conferindo se os procedimentos seguem os padrões técnicos estabelecidos, aplicando recurso eficientemente.

Diferenças entre analista de manutenção e planejador de manutenção

Embora ambos os profissionais atuem no mesmo departamento, suas funções são distintas. O analista de manutenção tem um foco analítico e estratégico, trabalhando com indicadores de desempenho, diagnósticos técnicos e relatórios gerenciais. Dessa maneira, ele está sempre em busca de tendências e oportunidades de melhoria, utilizando dados para orientar ações corretivas e preventivas.

O planejador de manutenção atua com foco na organização e na operação. Suas responsabilidades incluem o desenvolvimento de cronogramas, a organização das tarefas e o controle dos processos de trabalho. Ele assegura coordenação e ordem entre as tarefas, sem interferir nas operações produtivas.

Em resumo, enquanto o analista atua como um agente estratégico, propondo melhorias e orientando ações com base em dados, o planejador garante que essas ações sejam executadas no tempo certo, evitando atrasos, desperdícios e falhas operacionais.

Como esses papéis se complementam?

Apesar das diferenças, o analista e o planejador de manutenção são profissionais que se complementam no dia a dia industrial. O analista fornece informações estratégicas e relatórios detalhados sobre o desempenho dos equipamentos, auxiliando o planejador a definir prioridades e ajustar os cronogramas conforme as necessidades da operação.

Por outro lado, o planejador organiza as atividades de forma que as ações recomendadas pelo analista sejam executadas de maneira eficiente, respeitando os prazos estabelecidos e garantindo que os recursos estejam disponíveis no momento certo.

Essa integração evita falhas operacionais, reduz o índice de retrabalho e assegura intervenções baseadas em dados concretos e análises detalhadas. A colaboração entre esses dois profissionais fortalece a cultura da manutenção preventiva, reduz custos e aumenta a disponibilidade dos ativos.

Exemplo prático: Como a interação entre analista e planejador aumenta a eficiência

Em uma indústria alimentícia, o analista de manutenção identificou um aumento no índice de falhas em um grupo de motores elétricos. Após analisar o histórico de falhas e o MTBF, ele detectou que a causa estava relacionada ao acúmulo de poeira nos rolamentos, provocando superaquecimento.

Assim, ele elaborou um relatório técnico, recomendando a implementação de um plano preventivo semanal para limpeza dos rolamentos e a substituição periódica dos filtros de ar.

O planejador de manutenção, por sua vez, recebeu as informações e reorganizou o cronograma de atividades, inserindo as novas ordens de serviço e alocando dessa maneira a equipe técnica para realizar as intervenções recomendadas pelo analista.

A interação evitou que o problema se agravasse, reduziu os custos com reposição de rolamentos e garantiu a continuidade da produção sem paradas inesperadas.

Considerações finais

O analista e o planejador de manutenção são peças fundamentais na estrutura industrial. Enquanto o analista investiga falhas, analisa dados e propõe melhorias com base em indicadores, o planejador organiza as atividades, define prazos e assegura que todos os recursos estejam disponíveis para a execução das intervenções. A sinergia entre esses dois profissionais garante um processo de manutenção estruturado, eficiente e alinhado aos objetivos estratégicos da empresa. A qualificação desses profissionais representa uma estratégia eficaz para minimizar custos, ampliar a disponibilidade dos equipamentos e potencializar a produtividade no ambiente industrial.

Você também pode gostar de:

- Primeiro emprego? Veja como montar seu currículo

- Sucata: como lucrar com as sobras de materiais

- Paquímetro: Entenda a história, evolução e importância na indústria

- Como transformar sua equipe em um time de alta performance

- Micro usinas de energia solar: uma solução que deu certo