Diante de falhas operacionais, a estratégia mais frequentemente utilizada ainda é a manutenção corretiva. No entanto, seu foco exclusivo na correção imediata do problema pode mascarar falhas mais profundas e recorrentes. Essas falhas ocultas permanecem latentes no sistema até que se manifestem de forma crítica, gerando altos custos, paradas não programadas e riscos operacionais.

Este artigo analisa tecnicamente por que a manutenção corretiva não é suficiente para garantir a confiabilidade dos ativos e como abordagens preditivas e sistêmicas oferecem respostas mais eficazes.

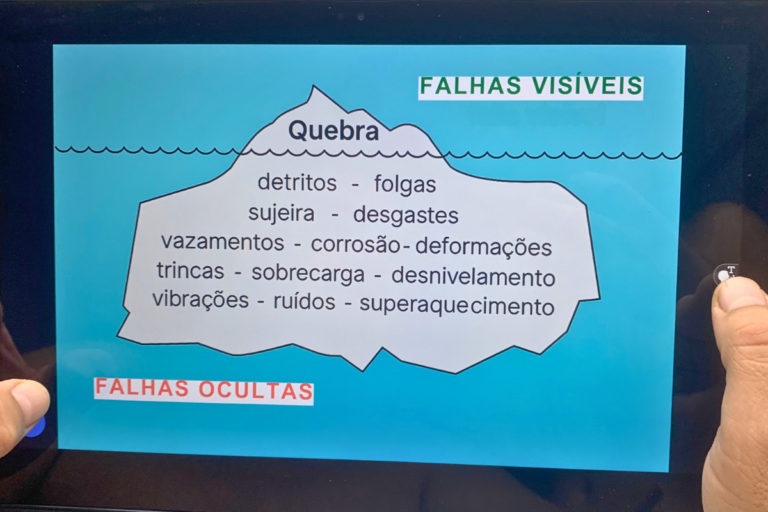

O que são falhas ocultas?

Trata-se de falhas em estágio inicial, ainda sem impacto direto na função do equipamento, mas com potencial de agravamento ao longo do tempo. Exemplos incluem trincas internas, desalinhamentos, desgaste progressivo, contaminação de lubrificante e perda de isolamento elétrico. Contudo, essas condições não são identificadas por inspeção visual ou manutenção reativa, exigindo técnicas específicas para sua detecção precoce.

Por que a manutenção corretiva falha diante das falhas ocultas?

A manutenção corretiva é baseada na resposta após a ocorrência de falhas visíveis ou funcionais. No entanto, ela desconsidera o ciclo de degradação dos componentes. Quando aplicada isoladamente, não atua sobre as causas fundamentais, levando à reincidência do problema. Além disso, muitas falhas ocultas são intermitentes ou evolutivas, dificultando seu rastreamento em paradas emergenciais, onde o foco está em restaurar a operação e não em diagnosticar a origem real da falha.

A manutenção preditiva como estratégia contra falhas ocultas

A manutenção preditiva atua de forma proativa, monitorando variáveis físicas e operacionais que indicam a condição real do ativo. Técnicas como termografia, análise de vibração, ultrassom, análise de óleo e corrente de fuga elétrica permitem identificar falhas em estágios iniciais, antes que gerem efeitos catastróficos. Monitorar os dados operacionais em tempo real viabiliza ações de manutenção mais estratégicas, elevando os níveis de confiabilidade dos ativos.

Ferramentas de diagnóstico para identificar falhas ocultas

Ferramentas como FMEA (Análise de Modos de Falha e Efeitos), RCFA (Análise de Causa Raiz), RCM (Manutenção Centrada em Confiabilidade) e CBM (Manutenção Baseada em Condição) são fundamentais para um diagnóstico mais preciso. Essas metodologias estruturam o conhecimento técnico e ajudam a construir uma cultura de prevenção. Da mesma forma, a inspeção sistemática baseada em checklists, roteiros de análise e indicadores também contribui para reduzir o número de falhas ocultas ativas no sistema.

Exemplo prático: Falha em redutor por contaminação cruzada

Em um caso real de falha em redutor industrial, a quebra do eixo de saída foi tratada com substituição rápida (corretiva). Contudo, após três meses, o mesmo problema ocorreu. Uma análise posterior revelou que o lubrificante utilizado era incompatível com os componentes internos, promovendo formação de borra e falha de lubrificação. Assim, somente com a análise de óleo e inspeção da rotina de abastecimento foi possível corrigir a causa raiz. A troca do eixo, isoladamente, não foi suficiente.

Conclusão

Falhas ocultas representam um desafio invisível para gestões reativas. A manutenção corretiva, apesar de necessária em muitos cenários, não resolve a origem dos problemas. Para garantir a confiabilidade dos sistemas, é fundamental integrar técnicas preditivas, inspeções técnicas sistematizadas e ferramentas de diagnóstico. Portanto, investir em conhecimento, monitoramento e cultura preventiva é o caminho para reduzir falhas ocultas e elevar a desempenho industrial.

- Primeiro emprego? Veja como montar seu currículo

- Sucata: como lucrar com as sobras de materiais

- Paquímetro: Entenda a história, evolução e importância na indústria

- Como transformar sua equipe em um time de alta performance

- Micro usinas de energia solar: uma solução que deu certo